Bentley a la main sur son futur

Bien qu’il soit au summum du luxe, le constructeur britannique Bentley continue de fabriquer majoritairement ses voitures à la main. Le futur de la marque sera bien électrique, mais son savoir-faire artisanal est toujours très présent sur ses chaînes de production.

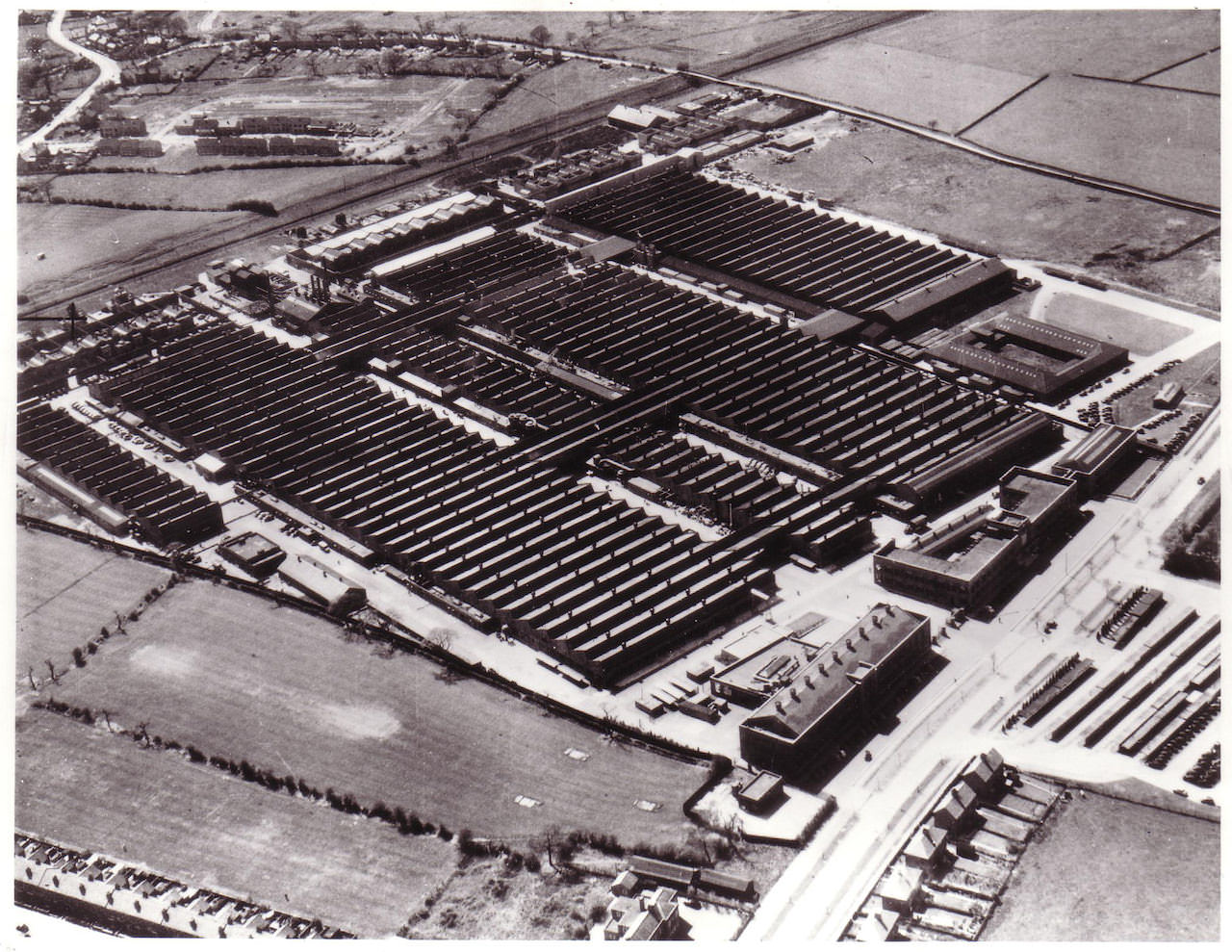

Si Londres et Manchester se disputent l’origine du Fish and Chips, personne ne remet en cause les débuts de Bentley à Cricklewood. Mais c’est depuis l’usine de Crewe, ouverte en 1946, que sortent chaque année près de 15 000 palaces roulants. La grande nouveauté, c’est que l’usine est aujourd’hui plutôt pilotée par des allemands que des anglais. Bentley appartient en effet au groupe Volkswagen depuis 1998.

Les traditions demeurent chez Bentley

Bentley reste néanmoins roi en son royaume. Au point de faire fermer des rues pourtant publiques pour son nouveau dessein industriel. Ainsi Pyms Lane, qui traversait autrefois les bâtiments de briques rouges, est devenue une artère privée. Elle coupe toujours en deux l’immense terrain et les édifices qui témoignent de l’histoire de Bentley, mais l’ensemble a aujourd’hui pris la forme d’une petite ville impossible à pénétrer. Des nouvelles constructions sont sorties de terre et d’autres sont en cours, où prendront forme les futures chaines de production des Bentley électriques.

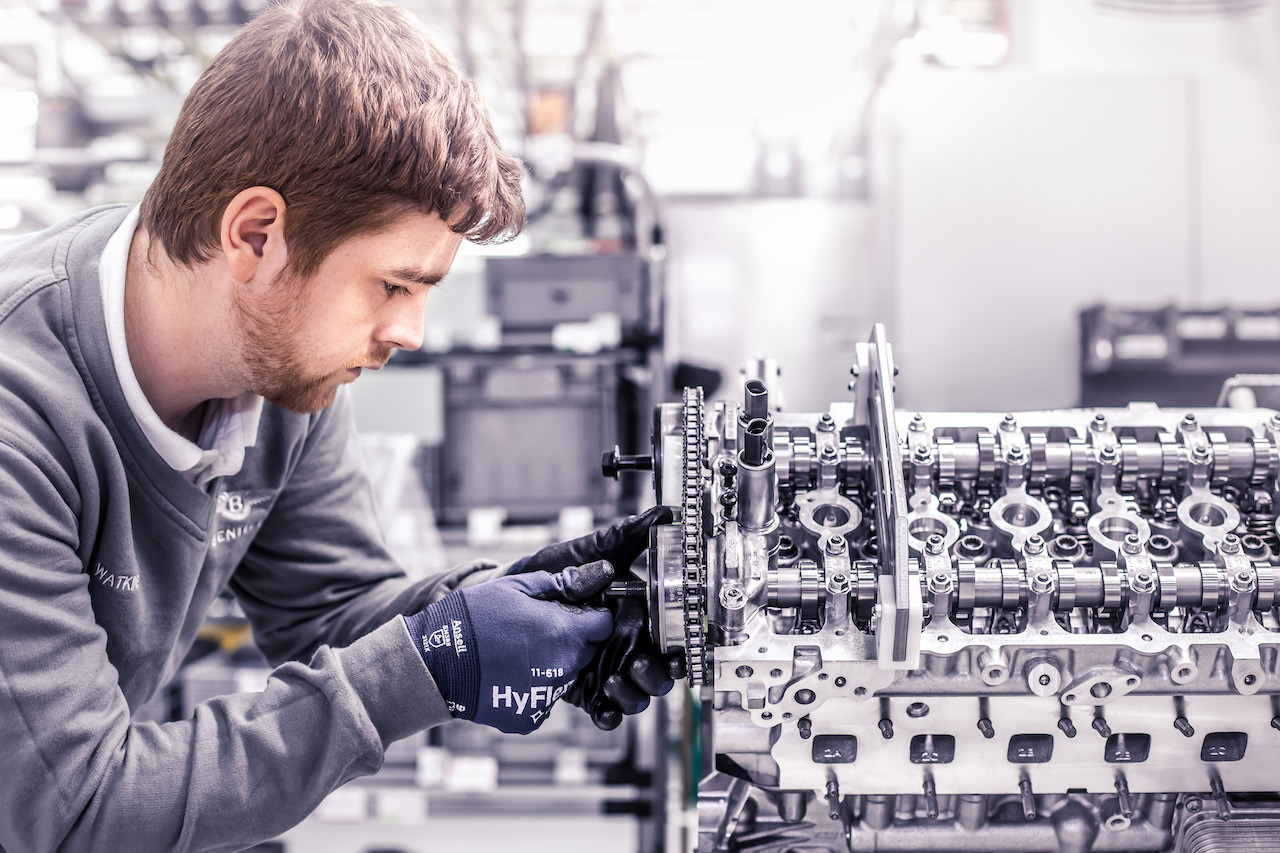

Des moteurs haute couture

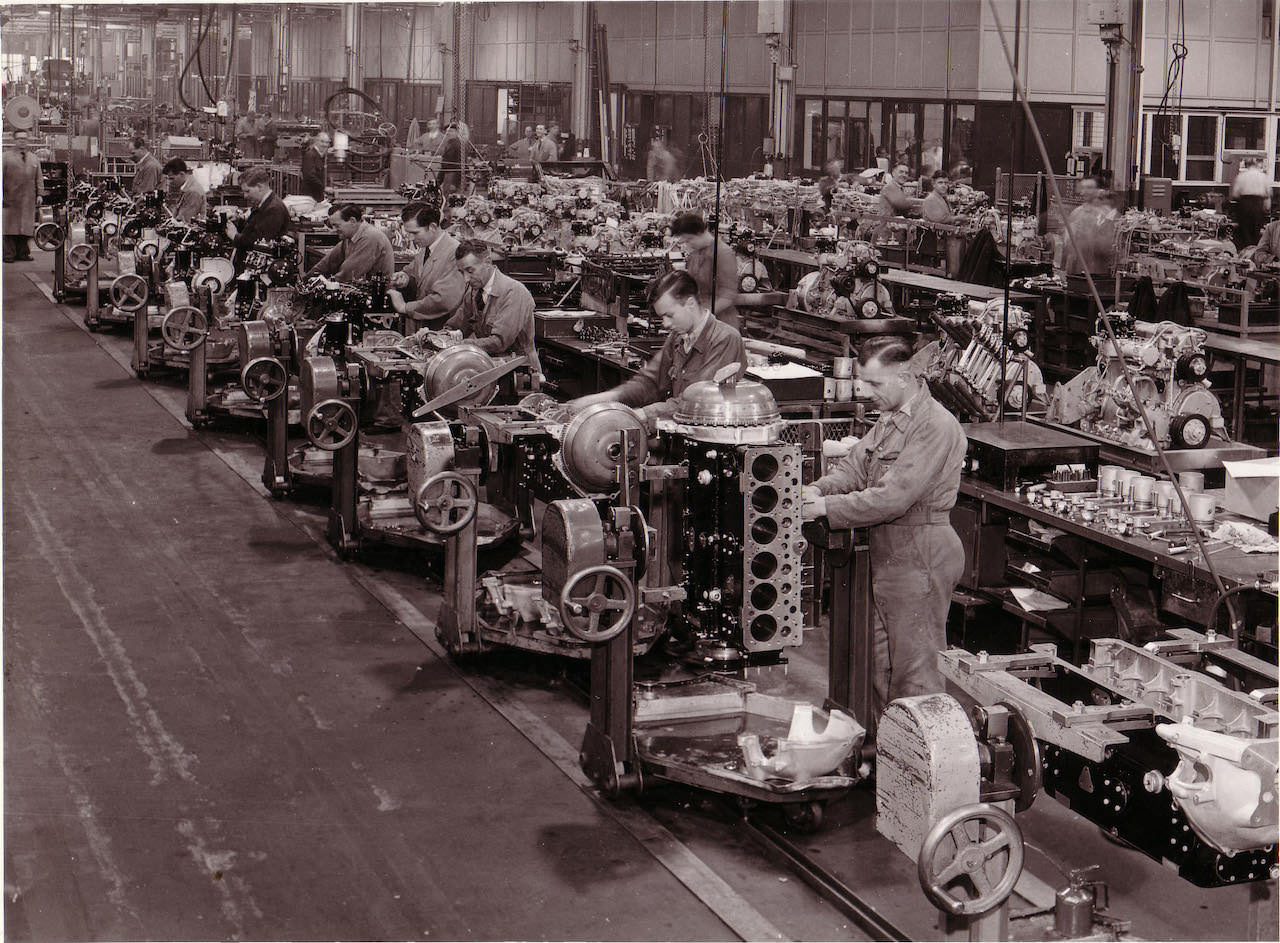

Ce lieu historique, dans un bâtiment de Pym’s Lane, a une histoire très riche. Cela ne va pas durer encore très longtemps, mais cette unité de production fait de Bentley le seul producteur de moteurs W12 au monde. Toutefois, l’usine a pour objectif d’être neutre en carbone d’ici 2030, en faisant passer l’ensemble de la gamme Bentley à l’électrique à batterie. Le constructeur souligne modestement qu’il entend devenir un leader mondial du transport de luxe durable. Il entend y parvenir grâce à un vaste programme de transformation de l’ensemble de ses activités de production. Mais pas de sa tradition de manufacture.

Assembler une Bentley, c’est de l’art

Le choix de configurations offert aujourd’hui par le constructeur britannique rend impossible une industrialisation à grande échelle. De la peinture aux habitacles en passant par la ligne d’accessoires et de personnalisation Mulliner, la majeure partie des éléments choisis sur-mesure par une clientèle toujours plus riche nécessite un maximum d’intervention humaine. Entre tradition et besoins, Bentley produit actuellement 15 000 exemplaires uniques ou presque par an, alors que la compagnie emploie 4 800 employés. A titre de comparaison, en 2021 l’usine Renault de Palencia a fabriqué 77 000 Megane et Kadjar avec un effectif de 2 000 personnes.

Des Bentley peintes à la main

Bien sûr, ce n’est qu’une image. Mais chez Bentley, la couleur est aussi individuelle et unique que le client le souhaite. Si aucune des 88 teintes proposées par la marque ne lui convient pas, il crée la sienne. Aussi, il apparait qu’assortir la peinture d’une voiture à un celle d’un objet précieux pour le client est un processus minutieux, tout comme son application. Evidemment, chaque voiture est traitée contre la corrosion avant l’application de l’apprêt et de la couche de finition. Mais les formes de la carrosserie signifient que la peinture doit être appliquée à différentes profondeurs selon les endroits pour paraître uniforme, c’est pourquoi la couleur est pulvérisée à la main sur chaque voiture. Une fois laquée, chaque Bentley est poncée finement avant d’être polie avec de la laine de mouton pendant 12 heures. C’est ainsi que la marque obtient un aspect « miroir ».

Des habitacles uniques

Les intérieurs de Bentley sont souvent recouverts de bois. Qu’il s’agisse de noyer, de cerisier ou de chêne massif, le tableau de bord eut accueillir un choix de nombreux placages différents. L’histoire de ce bois ne commence pas dans les forêts environnantes de Crewe, mais aux quatre coins du monde. Bentley sélectionne des arbres exotiques parfois vieux de 200. Le bois est étuvé puis tranché selon des placages de 0,6 mm d’épaisseur. Ils sont appliqués à la main par des experts, et chaque habitacle demande deux jours complets de travail. Au préalable, chaque pièce a été poncée pour créer une surface lisse, puis elle est laquée avant d’être durcie pendant 72 heures. Une fois durcie, elle est poncée et polie à nouveau avant d’être montée sur la voiture.

Des sièges au soin décuplé

Point de cuir vegan (en d’autres termes du skai) mais des peaux haut de gamme à bord des Bentley. Les cuirs proviennent d’Europe du nord, où le climat tempéré et l’absence de clôtures en fil de fer barbelé font que les peaux sont généralement exemptes des imperfections causées par les rayures et les piqures d’insectes. Dans l’atelier sellerie, 320 personnes s’affairent et confectionnent des sièges qui peuvent être vendus plusieurs dizaines de milliers d’euros. Tout est possible en matière de couleur et de personnalisation. Chaque peau est contrôlée et marquée à la main et à l’œil avant d’être découpée. Parmi les centaines d’heures nécessaires à la construction d’une Bentley, cette partie consacrée à la création des intérieurs en cuir est très importante. Cousus, façonnés et finis entièrement à la main, les sièges, les portes et les autres accessoires en cuir demandent entre 20 et 40 heures uniquement pour être cousus. Les maitres selliers signent leurs réalisations à l’intérieur des peaux.

Une Bentley, ça se mérite !

A Crewe, à l’intérieur du hall de montage principal fonctionnent deux lignes : l’une pour le SUV Bentayga et l’autre pour les modèles Continental et Flying Spur. C’est ici que tous est assemblé et contrôlé. Les faisceaux de câbles sont connectés, les tableaux de bord sont montés, les moteurs sont assemblés, le mariage avec le châssis réalisé. 702 employés veillent à l’assemblage principal des voitures, et toujours à la main. Il n’y a que deux robots dans l’usine (baptisé Romeo et Juliette) qui automatisent des tâches comme l’apposition de la colle sur les bords de pare-brise.

La qualité de chaque voiture est ensuite vérifiée à l’œil nu sur la base d’une liste de 500 à 650 points selon les modèles. Tous les contrôles ne peuvent pas avoir lieu lorsque la voiture est à l’arrêt, c’est pourquoi chacune d’entre elles est soumise à un parcours de quatre miles (environ 6 km) sur une piste interne, et de 14 miles (22 km environ) sur les routes du Cheshire entourant l’usine.

Enfin, pour s’assurer que la voiture est totalement étanche, un processus appelé « test de la mousson » prévoit de déverser 1 820 litres d’eau sur chaque auto. Chaque voiture est ensuite contrôlée une dernière fois dans le nouveau centre de livraison ultramoderne de la marque. Le client sera le dernier à l’inspecter avant d’en prendre possession.